Базовая конструкция магнита

Машина Magnabend спроектирована как мощный магнит постоянного тока с ограниченным рабочим циклом.

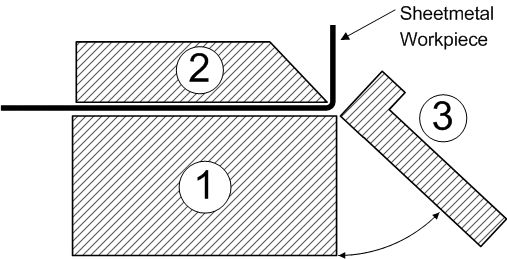

Машина состоит из 3-х основных частей:-

Корпус магнита, который образует основу машины и содержит катушку электромагнита.

Зажимная планка, которая обеспечивает путь для магнитного потока между полюсами основания магнита и, таким образом, зажимает заготовку из листового металла.

Изгибающая балка, которая поворачивается к переднему краю корпуса магнита и обеспечивает средство приложения силы изгиба к заготовке.

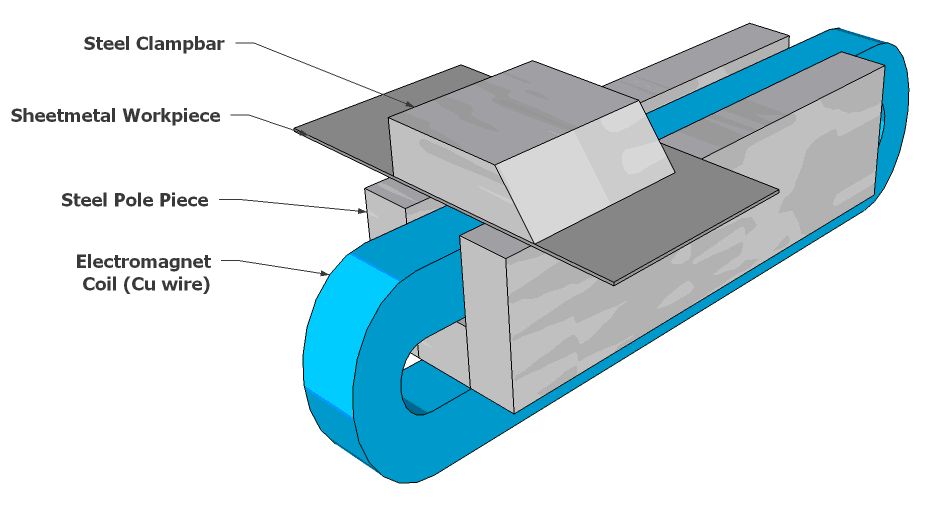

3-D модель:

Ниже представлен трехмерный рисунок, показывающий базовое расположение деталей U-образного магнита:

Рабочий цикл

Концепция рабочего цикла является очень важным аспектом конструкции электромагнита.Если конструкция обеспечивает больший рабочий цикл, чем необходимо, то она не оптимальна.Более продолжительный рабочий цикл по своей сути означает, что потребуется больше медной проволоки (с последующим повышением стоимости) и/или будет меньше доступное усилие зажима.

Примечание. Магнит с более высоким рабочим циклом будет иметь меньшую рассеиваемую мощность, что означает, что он будет потреблять меньше энергии и, следовательно, будет дешевле в эксплуатации.Однако, поскольку магнит включается только на короткие периоды времени, стоимость энергии при эксплуатации обычно считается очень незначительной.Таким образом, конструктивный подход заключается в том, чтобы иметь как можно больше рассеиваемой мощности, чтобы не перегревать обмотки катушки.(Этот подход является общим для большинства конструкций электромагнитов).

Magnabend рассчитан на номинальный рабочий цикл около 25%.

Обычно на поворот уходит всего 2-3 секунды.Затем магнит отключается еще на 8-10 секунд, пока заготовка перемещается и выравнивается, готовая к следующему изгибу.Если рабочий цикл 25% превышен, то в конечном итоге магнит станет слишком горячим, и сработает тепловая перегрузка.Магнит не будет поврежден, но перед повторным использованием ему необходимо дать остыть в течение примерно 30 минут.

Опыт эксплуатации машин в полевых условиях показал, что рабочий цикл 25 % вполне подходит для обычных пользователей.На самом деле, некоторые пользователи запросили дополнительные версии машины с высокой мощностью, которые имеют большее усилие зажима за счет меньшего рабочего цикла.

Сила зажима Magnabend:

Практическая сила зажима:

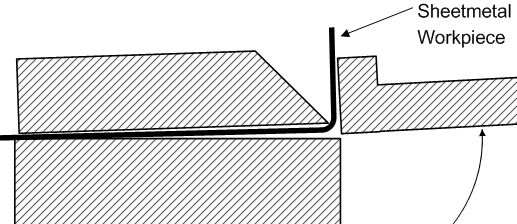

На практике это высокое усилие зажима реализуется только тогда, когда в нем нет необходимости (!), то есть при гибке тонких стальных заготовок.При гибке заготовок из цветных металлов усилие будет меньше, как показано на графике выше, и (немного любопытно) оно также меньше при гибке толстых стальных заготовок.Это связано с тем, что сила зажима, необходимая для выполнения крутого изгиба, намного выше, чем сила, необходимая для радиусного изгиба.Происходит следующее: по мере изгиба передняя кромка прижимной планки слегка приподнимается, позволяя заготовке сформировать радиус.

Небольшой воздушный зазор, который образуется, вызывает небольшую потерю прижимной силы, но сила, необходимая для формирования радиусного изгиба, падает более резко, чем прижимная сила магнита.Таким образом получается стабильное положение и прижимная планка не отпускает.

То, что описано выше, представляет собой режим гибки, когда машина приближается к пределу толщины.Если попробовать еще более толстую заготовку, прижимная планка, конечно, поднимется.

На этой диаграмме показано, что если передняя кромка прижимной планки была бы немного закругленной, а не острой, то воздушный зазор для толстого изгиба был бы уменьшен.

Действительно, это так, и правильно сделанный Magnabend будет иметь зажимную планку с закругленным краем.(Закругленная кромка также гораздо менее подвержена случайным повреждениям по сравнению с острой кромкой).

Предельный режим разрушения изгиба:

Если попытаться согнуть очень толстую заготовку, станок не сможет ее согнуть, потому что прижимная планка просто оторвется.(К счастью, это не происходит драматическим образом, зажим просто тихо отпускает).

Однако, если изгибающая нагрузка лишь немного превышает изгибающую способность магнита, то, как правило, происходит то, что изгиб будет продолжаться, скажем, до 60 градусов, а затем прижимная планка начнет скользить назад.В этом режиме отказа магнит может сопротивляться изгибающей нагрузке только косвенно, создавая трение между заготовкой и основанием магнита.

Разница в толщине между разрушением из-за отрыва и разрушением из-за скольжения обычно невелика.

Отрыв происходит из-за того, что заготовка поднимает передний край прижимной планки вверх.Сила зажима на переднем крае прижимной планки в основном препятствует этому.Зажим на заднем крае малоэффективен, потому что он находится близко к тому месту, где поворачивается зажимная планка.На самом деле только половина общей силы зажима сопротивляется отрыву.

С другой стороны, скольжению препятствует общая сила зажима, но только за счет трения, поэтому фактическое сопротивление зависит от коэффициента трения между заготовкой и поверхностью магнита.

Для чистой и сухой стали коэффициент трения может достигать 0,8, но при наличии смазки он может опускаться до 0,2.Обычно это будет где-то посередине, так что предельный вид разрушения изгиба обычно происходит из-за скольжения, но было обнаружено, что попытки увеличить трение на поверхности магнита не имеют смысла.

Толщина Емкость:

Для корпуса магнита Е-типа шириной 98 мм и глубиной 48 мм и с катушкой на 3800 ампер-витков способность к изгибу по всей длине составляет 1,6 мм.Эта толщина относится как к стальному листу, так и к алюминиевому листу.Алюминиевый лист будет меньше зажиматься, но для его изгиба требуется меньший крутящий момент, поэтому это компенсируется таким образом, чтобы обеспечить одинаковую пропускную способность для обоих типов металла.

Необходимо сделать некоторые оговорки относительно заявленной способности к изгибу: главное из них заключается в том, что предел текучести листового металла может сильно различаться.Емкость 1,6 мм относится к стали с пределом текучести до 250 МПа и к алюминию с пределом текучести до 140 МПа.

Толщина нержавеющей стали составляет около 1,0 мм.Эта емкость значительно меньше, чем у большинства других металлов, потому что нержавеющая сталь обычно немагнитна и при этом имеет достаточно высокий предел текучести.

Еще одним фактором является температура магнита.Если магниту было позволено нагреться, то сопротивление катушки будет выше, и это, в свою очередь, приведет к тому, что она будет потреблять меньше тока с последующим меньшим ампер-витком и меньшим усилием зажима.(Этот эффект обычно довольно умеренный и вряд ли приведет к тому, что машина не будет соответствовать своим спецификациям).

Наконец, магниты Magnabend большей емкости можно было бы изготовить, если бы поперечное сечение магнита было больше.

Время публикации: 12 августа 2022 г.