Термин подшивание берет свое начало в изготовлении ткани, когда край ткани загибается на себя, а затем сшивается.Подгибка листового металла означает складывание металла на себя.При работе с тормозным прессом швы всегда создаются в два этапа:

Создайте изгиб в металле с помощью инструмента под острым углом, предпочтительнее 30°, но в некоторых случаях подойдет и 45°.

Поместите острый изгиб под выравнивающий стержень и приложите достаточное усилие, чтобы закрыть изгиб.

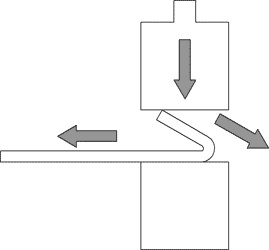

Первый шаг делается так же, как и любой обычный изгиб под острым углом.Второй этап процесса подгибки требует некоторых дополнительных знаний со стороны оператора тормозного пресса и разработчика инструмента, потому что из-за угла листового металла рихтовочный стержень хочет скользить вниз и в сторону от листового металла.Кроме того, заготовка хочет выскользнуть из-под стержней.Эти две силы известны как силы тяги.

Иллюстрация сил тяги от подшивания листового металла

Это требует, чтобы матрица для правки была спроектирована таким образом, чтобы выдерживать осевые силы и оставаться плоской.Кроме того, требуется, чтобы оператор приложил усилие к металлическому листу, чтобы предотвратить его выскальзывание из штампа.Эти силы наиболее заметны на более толстых заготовках с более короткими фланцами.Имея в виду эти факторы, давайте рассмотрим три наиболее распространенных вида приспособлений для подгибки и инструментов, доступных для листогибочных прессов.

Настройка нескольких инструментов, острая обработка и сплющивание штампа

Простейшая форма подшивания – это объединение двух разных установок.Первый — это острая установка, при которой изгиб на 30° создается с помощью стандартных инструментов.После того, как сделан первый изгиб, деталь либо переносится на другой станок, либо в оригинал вставляется новая установка.Второй сетап представляет собой простую планку сглаживания.Изгиб помещается под выравнивающую планку и закрывается.Эта установка не требует каких-либо специальных инструментов и может быть предпочтительнее для небольших тиражей, прототипов или мастерских, которым необходимо формировать кромки различной длины.В качестве отдельных частей оснастки для тормозных прессов острая оснастка и сплющивающий стержень очень универсальны и имеют дополнительную ценность за пределами подгибки.Недостатком этой системы является очевидное требование двух уникальных установок, а также отсутствие контроля тяги в процессе выравнивания.

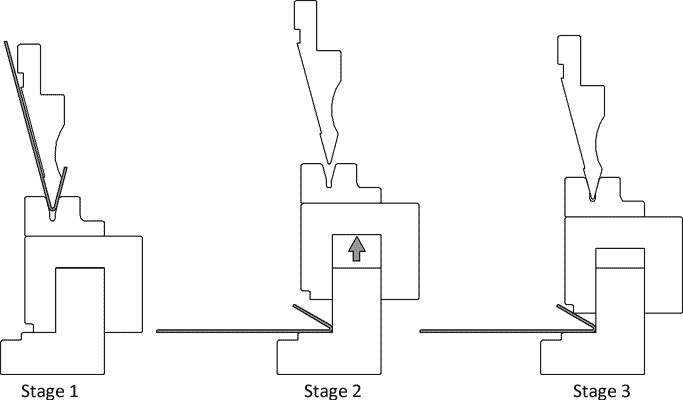

Комбинация двухэтапного пуансона и штампа

Двухступенчатая кромкооблицовочная матрица работает с использованием матрицы с глубокими каналами и острого пуансона.Первый изгиб использует канал как отверстие для воздуха из изгиба.На втором этапе пуансон скользит в канал, когда пуансон закрывается, и край пуансона используется для выравнивания листового металла.Установка пуансона внутри канала матрицы перенаправляет силу тяги на матрицу, которую легче закрепить, чем сам пуансон.Недостатком этого типа матрицы является то, что она практически требует управления ЧПУ.Из-за разницы в высоте между ходом первой и второй ступени регулировка вручную была бы очень трудоемкой.Кроме того, этот тип штампа может быть легко разделен из-за большого тоннажа, что усиливает потребность в безопасности, управляемой компьютером.

Трехэтапный пуансон и штамп

Другая наиболее распространенная форма инструмента, разработанная специально для создания кромок, - это трехэтапный пуансон или штамп аккордеонного типа.V-образное отверстие расположено поверх подпружиненной прокладки, которая находится над нижней прокладкой.На первом этапе в v-образном отверстии создается острый изгиб после сжатия пружины и посадки верхней накладки на нижнюю.На втором этапе верхний ползун втягивается и пружины между верхней и нижней колодкой возвращают его в исходное положение.Затем листовой металл помещается между верхней и нижней подушкой, и пуансон закрывается, передавая вес через V-образную матрицу.Специальное облегчение дано v-образному штампу, чтобы этот инструмент мог взаимодействовать с инструментом.Направляющая между верхней и нижней подушкой предотвращает воздействие осевых сил на остальную часть оснастки.Нижняя матрица также дает оператору возможность толкать заготовку, предотвращая выскальзывание листового металла.Этот инструмент предпочтительнее для механических тормозов без ЧПУ, потому что разница в высоте хода очень мала, что делает регулировку менее трудоемкой.Эта установка также позволяет вам использовать стандартный острый удар.

Тоннаж, необходимый для подшивки

Тоннаж, необходимый для подшивания, будет зависеть от прочности вашего материала, его толщины и, что наиболее важно, от того, какой тип подгиба вы хотите сформировать.Капелька и открытая кромка не требуют такого большого веса, как плоская кромка.Это потому, что вы минимально меняете внутренний радиус, в основном вы просто продолжаете изгиб дальше 30°.Когда вы сглаживаете металл, вы формируете складку и удаляете внутренний радиус.Теперь вы формируете металл, а не просто сгибаете его.Ниже вы можете увидеть таблицу тоннажа подшивки холоднокатаного проката.

Использование для швов

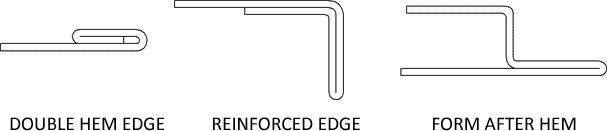

Кромки обычно используются для усиления, скрытия недостатков и обеспечения более безопасного края для обработки.Когда дизайн требует безопасного, ровного края, дополнительные затраты на материал и обработку кромки часто предпочтительнее других процессов обработки края.Дизайнерам следует не ограничиваться одной маленькой плоской кромкой, чтобы обработать края.Двойной шов может создать кромку, абсолютно безопасную для обработки, почти не обращая внимания на исходное качество кромки.Добавление кромки в «середину» изгибаемого профиля может открыть двери для различных профилей, что невозможно без крепежа или сварки.Даже без сложных швейных машин сочетание двух швов может создать прочные, плотные швы с небольшим или минимальным застегиванием.Кромки можно даже использовать для стратегического удвоения толщины металла в тех областях детали, которые могут потребовать дополнительной поддержки.Кромки, используемые в сфере общественного питания, почти всегда должны быть закрыты в санитарных целях (очень трудно чистить внутри отверстия).

Кромка с двойной кромкой — кромка и изгиб двойной толщины для поддержки — использование кромки для создания расширенных профилей

Определение развертки подгибки

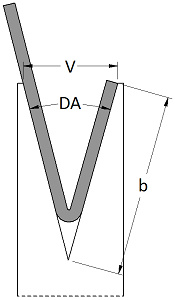

Развертка подгиба не рассчитывается так же, как обычный изгиб.Это связано с тем, что такие факторы, как внешний отступ и К-фактор, становятся бесполезными, когда вершина изгиба движется в бесконечность.Попытка рассчитать припуск на такой подгиб приведет только к разочарованию.Вместо этого при расчете припуска используется эмпирическое правило 43% толщины материала.Например, если наш материал 0,0598 дюйма, и мы хотим получить кромку 1/2 дюйма, мы возьмем 43% от 0,0598, 0,0257 и добавим это к 1/2 дюйма, что даст нам 0,5257 дюйма.Таким образом, мы должны оставить 0,5257 дюйма на конце развертки, чтобы получить подгибку 1/2 дюйма.Следует отметить, что это эмпирическое правило не является точным на 100%.Если вы заинтересованы в создании подгибки с высокой точностью, вам всегда следует согнуть образец, измерить и отрегулировать макеты.Целесообразно сделать это для ваших обычно подшитых материалов и создать диаграмму для дальнейшего использования.Минимальный размер или длина шва будет определяться v открытием штампа.Будет разумно проверить длину кромки после сгибания, потому что последний шаг выравнивания металла может быть немного непредсказуемым с точки зрения того, как он растягивается и сплющивается.Использование стандартной минимальной длины фланца должно обеспечить достаточное расстояние для большинства применений.Помня о диаграмме силы изгиба в воздухе, минимальная длина фланца для острого инструмента составляет:

Время публикации: 27 августа 2021 г.